石墨是一种常见的非金属材料,呈黑色,具有耐高低温性、良好的导电导热性、良好的润滑性和稳定的化学特性; 导电性好,可用做电火花加工中的电极。与传统的铜电极相比,石墨具有耐高温、放电消耗小、热变形小等诸多优点,在精密复杂件以及大尺寸电极加工方面表现出更好的适应性,已逐步取代铜电极成为电火花加工电极的主流[1]。另外,石墨耐磨材料能在高速、高温、高压的条件下使用,不需要润滑油,很多设备广泛采用石墨材料制成的活塞杯,密封圈和轴承等[2]。

目前石墨材料在机械、冶金、化工、国防等领域都得到广泛的应用,石墨零件种类较多、零件结构较复杂、尺寸精度及表面质量要求较高,国内针对石墨机械加工的研究尚不够深入,国产石墨加工机床也相对较少。国外石墨加工主要采用石墨加工中心进行高速加工,目前已成为石墨机械加工的主要发展方向。

本文主要从以下几个方面分析了石墨的机械加工技术及加工机床。

①石墨机械加工性能分析;

②石墨常用加工工艺措施;

③加工石墨中常用刀具及切削参数;

石墨属于非均质结构的脆性材料,石墨切削加工是通过石墨材料的脆性断裂生成不连续的切屑颗粒或粉末来实现的。针对石墨材料的切削机理,国内外学者做了大量研究,国外学者认为石墨切屑形成过程大致是在刀具切削刃与工件接触时,刀尖处有挤压破碎,形成细小切屑和细小凹坑,并产生了一条裂纹,裂纹会向刀尖前下方延伸扩展,形成断裂凹坑,工件的一部分因刀具推进发生破碎,形成切屑。国内学者认为石墨颗粒极其微细,刀具切削刃的刀尖圆弧较大,因而切削刃的作用类似于挤压,刀具———工件接触区的石墨材料受刀具前刀面及刀尖部分的挤压作用,产生脆性断裂,从而形成崩碎切屑[3]。

石墨切削加工过程中,由于工件圆角或拐角处切削方向的改变、机床加速度的变化、刀具切入和切出的方向和角度变化、切削振动等原因,对石墨工件造成一定冲击,导致石墨件边角脆性崩碎、刀具磨损严重等问题。尤其在加工棱角以及薄窄筋类石墨件时,更容易发生工件的崩角和碎裂,这也成为石墨机械加工的一个难点。

石墨材料的传统机械加工方法有车削、铣削、磨 削、锯削等,但都只能实现形状简单、精度不高的石墨件加工。随着石墨高速加工中心、刀具以及相关配套技术的快速发展和应用,这些传统加工方法已经逐渐被高速加工技术所取代。实践表明: 由于石墨的硬脆特性,在加工时刀具磨损较为严重,因此,建议使用硬质合金或金刚石涂层的刀具。

由于石墨具有特殊性,为实现石墨零件的高质量加工,必须采取相应的工艺措施来保证。石墨材料粗加工时,刀具可直接在工件上进刀,采用相对较大的切削参数; 精加工时为避免崩碎的发生,经常采取使用耐磨性好的刀具,减小刀具的切入量,并保证切削刀具的螺距切入量小于刀具直径 1 /2,加工两端部时进行减速加工等工艺措施[4]。

切削加工时还需要合理安排走刀路线,在加工内外形轮廓时,应尽可能采用环绕等高切削,可使得被切削部分受力部位始终比较厚、强度比较高,防止工件断裂[5]。在加工平面或槽时,尽可能选择斜线或螺旋进刀; 避免在零件工作面上形成岛屿,避免在工作面上切离工件。

另外,切削方式也是影响石墨切削加工的重要因素,顺铣时的切削振动小于逆铣的切削振动,顺铣时的刀具切入厚度从最大减小到零,刀具切入工件后不会出现弹刀现象,故一般石墨加工选择顺铣。

在加工结构复杂的石墨工件时,除了要按以上的考虑优化加工工艺外,还要根据具体的情况采取一些特殊的措施,以达到最佳的切削效果。

石墨高速加工中,由于石墨材料的硬度、切屑形成的断续性以及高速切削特性的影响,切削过程中形成交变切削应力并产生一定的冲击振动,刀具容易发生前刀面和后刀面的磨损,严重影响刀具的使用寿命,因此石墨高速加工用的刀具要求具有较高的耐磨损性和抗冲击性[6]。

金刚石涂层刀具具有高硬度、高耐磨性、摩擦系数低等优点,目前金刚石涂层刀具是石墨加工的最佳选择。

石墨加工刀具还需要选择合适的几何角度,这样有助于减小刀具的振动、提高加工质量,而且可以降低刀具磨损。德国学者对石墨切削机理研究显示,石墨切削过程中石墨去除和刀具前角有密切关系[3]。负前角切削增加了压应力,有利于促进材料的破碎,提高了加工效率,同时避免产生大尺寸的石墨碎片。

石墨高速切削的常用刀具结构类型有立铣刀、球头刀和圆角铣刀。立铣刀一般主要用于平面和形状比较简单的曲面加工,球头铣刀是加工曲面的理想刀具,而圆角铣刀兼有球头刀和立铣刀的特点,对曲面和平面都可进行加工。

石墨高速切削时选用合理的切削参数对于工件加工质量、效率的提高有着重要的意义,由于石墨高速加工的切削过程非常复杂,选择切削用量和加工策略时,需要考虑工件结构、机床特性、刀具等多方面因素,这主要依靠大量的切削加工实验。

对于石墨材料,在粗加工过程中需要选择高转速、快速进给、大吃刀量的切削参数,可以有效提高加工效率; 但由于石墨在加工过程中易产生崩角现象,尤其在棱边等位置易形成锯齿状,在这些部位应适当降低进给速度,不宜大吃刀量。

对于薄壁结构石墨件,容易发生边角崩碎的原因主要是由切削冲击、让刀和弹刀以及切削力波动所造成。降低切削力可以减少让刀和弹刀,提高薄壁结构石墨件的表面加工质量,减小边角崩碎和折断[6]。

石墨高速加工中心的主轴转速一般较大,在机床主轴功率允许的前提下,选取较高的切削速度,可有效地降低切削力,加工效率也可得到显著提高; 在选定主轴转速的情况下,每齿进给量应与主轴转速相适应,以防止进给太快吃刀量大造成崩刃现象。通常石墨切削加工在石墨专用机床上进行,机床转速一般为 3000 ~ 5000r /min,进给速度一般为 0. 5 ~ 1m /min,粗加工时选择相对低的转速,精加工时选择高的转速。对于石墨高速加工中心来说,机床转速较高,一般选择在 10000 ~20000r /min 之间,进给速度一般在 1 ~ 10m /min 之间。

石墨切削加工中会产生大量的粉尘,污染环境、影响工人健康、影响机床,因此,石墨加工机床必须配备良好的防尘、除尘装置。由于石墨是导电体,为防止加工过程中产生的石墨粉尘进入机床电器元件中发生短路等安全事故,应对机床的电器元件进行必要的保护。

石墨高速加工中心为实现高速采用高速电主轴,为降低机床的振动需要设计低重心结构,进给机构多采用高速度高精度的滚珠丝杠传动,设计防除尘装置等[7]。石墨高速加工中心的主轴转速通常在 10000 ~60000r /min 之间,进给速度可以高达 60m /min,加工壁厚可以小于 0. 2 mm,零件的表面加工质量和加工精度高,是目前实现石墨高效高精度加工的主要手段。

随着石墨材料的广泛应用以及石墨高速加工技术的发展,国内外高性能的石墨加工设备逐渐增多。图 1 所示为国内外一些厂家生产的石墨高速加工中心。

OKK 公司 的 GR400 采 用 低 重 心、桥 式 结 构 设计,实现机床最小化的机械振动; 采用 C3 级精密丝杠及滚柱导轨,可以保证机床的高加速度,缩短加工时间,采用加装防溅挡板及机顶盖的全封闭式钣金设计防止石墨粉尘。海城 VMC-7G1 所采取的防 尘手段,不是常用的吸尘方法,而是用水帘密封形式,并加装特殊的粉尘分离装置,在导轨、丝杆等运动部位,还配备有护套与强力刮屑装置,以确保机床长期稳定工作。

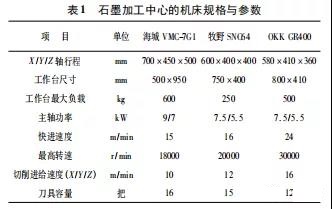

从表 1 石墨高速加工中心的规格参数可以看出,机床主轴转速和进给速度都很大,这是石墨高速加工的特点。国内石墨加工中心与国外相比,机床规格相差不大,由于机床装配、工艺及设计等方面原因,造成机床加工精度相对较低。随着石墨在制造业中的广泛使用,石墨高速加工中心越来越受到关注,设计制造出高性能、高效率的石墨加工中心,采用优化的加工工艺,充分发挥其特点和性能,可以提高石墨件的加工效率和质量,对提高我国石墨切削加工技术具有重大意义。

本文主要从石墨特性、切削加工工艺和石墨高速加工中心的结构等方面,对石墨机械加工工艺进行探讨。随着机床技术和刀具技术的不断发展,石墨高速加工技术需通过切削试验和实际应用进行深入研究,在理论和实践方面提高石墨机械加工的技术水平。

[参考文献]

[1]周玉海,秦哲,陈选民,等. 石墨材料高速切削加工的研究现状[J]. 工具技术,2009,43( 5) : 3 - 7.

[2]阎秋生. 烧结石墨的切削加工性研究[J]. 汕头大学学报,1994,9( 2) : 53 - 57.

[3]王成勇,秦哲,李文红,等. 石墨电极的高速加工[C]. 特种加工技术 - 2001 年中国工程机械学会学术年会论文集,2001: 437 - 442.

[4]彭浩舸,邓奕,谢骐. 某塑料模具的石墨电极数控加工工艺[J]. 现代制造工程,2005( 5) : 41 - 42.

[5]郭忠,张虹,王连祥. 电火花加工用石墨电极的数控加工方法研究[J]. 现代制造技术与装备,2009( 3) : 26 - 27.

[6]周莉,王成勇,王晓军,等. 精密薄壁石墨电极的高速铣削刀具应用技术[J]. 工具技术,2009,43( 7) : 3 - 7.

[7]袁慧,王成勇,秦哲. 石墨高速加工机床的发展现状[J].模具制造,2007( 8) : 7 - 10.

免责声明:文章来源组合机床与自动化加工技术,作者罗和平、汲军、闵立,不代表本公司观点,如有侵权,请联系删除,谢谢。

Qingdao Sino

E-mail: info@sinoelectrode.com

Address: Qingdao City, Shandong Province